Pengolahan Pakan secara Pelleting (Pembuatan Pellet)

Pelleting merupakan

salah satu metode pengolahan pakan secara mekanik yang banyak

diterapkan di industri pakan unggas, khususnya ayam. Ayam merupakan

ternak yang bersifat selektif terhadap pakan, yaitu cenderung memilih

bahan pakan yang disukai. Ayam menyukai pakan berbentuk biji-bijian (grains)

terkait dengan morfologi sistem pencernaannya, yaitu memiliki paruh

untuk mematuk dan gizzard sebagai lokasi pencernaan secara mekanik.

Apabila pakan disediakan dalam bentuk mash yang

terdiri atas tepung dan biji-bijian, ayam akan memilih biji-bijiannya

saja sehingga konsumsi pakan tidak sesuai dengan kebutuhan nutrien. Hal

ini dapat dihindari dengan mengolah pakan menjadi bentuk yang mudah

dikonsumsi dan disukai ayam, yaitu menjadi bentuk pellet. Selain mudah

dikonsumsi oleh ayam, pellet juga mencegah perilaku ayam yang selektif

terhadap bahan pakan.

Pengolahan pakan menjadi bentuk pellet (pelleting) memiliki sejumlah keuntungan, antara lain meningkatkan konsumsi dan efisiensi pakan, meningkatkan kadar energi metabolis pakan, membunuh bakteri patogen, menurunkan jumlah pakan yang tercecer, memperpanjang lama penyimpanan, menjamin keseimbangan zat-zat nutrisi pakan dan mencegah oksidasi vitamin (Patrick dan Schaible, 1979). Stevent (1981) menjelaskan lebih lanjut keuntungan pakan bentuk pellet adalah meningkatkan densitas pakan sehingga mengurangi keambaan atau sifat bulky, dengan demikian akan meningkatkan konsumsi pakan dan mengurangi pakan yang tercecer. Selain itu, pellet juga memerlukan lebih sedikit tempat penyimpanan dan biaya transportasi jika dibandingkan dengan bahan-bahan pakan penyusun pellet.

Pengolahan pakan menjadi bentuk pellet (pelleting) memiliki sejumlah keuntungan, antara lain meningkatkan konsumsi dan efisiensi pakan, meningkatkan kadar energi metabolis pakan, membunuh bakteri patogen, menurunkan jumlah pakan yang tercecer, memperpanjang lama penyimpanan, menjamin keseimbangan zat-zat nutrisi pakan dan mencegah oksidasi vitamin (Patrick dan Schaible, 1979). Stevent (1981) menjelaskan lebih lanjut keuntungan pakan bentuk pellet adalah meningkatkan densitas pakan sehingga mengurangi keambaan atau sifat bulky, dengan demikian akan meningkatkan konsumsi pakan dan mengurangi pakan yang tercecer. Selain itu, pellet juga memerlukan lebih sedikit tempat penyimpanan dan biaya transportasi jika dibandingkan dengan bahan-bahan pakan penyusun pellet.

Kualitas Pellet

Durabilitas pellet yang tinggi berarti pellet tidak mudah hancur

Pemberian

pakan berbentuk pellet saja tidak cukup untuk memperbaiki performans.

Performans yang baik dapt dihasilkan dari pellet yang berkualitas baik

pula, dalam hal ini adalah kualitas bahan yang digunakan dan bentuk

fisik pelletnya. Hail penelitian menunjukkan bahwa FCR meningkat sebesar

2,4% saat ayam broiler diberi ransum kombinasi dari 75% pellet dan 25%

tepung apabila dibandingkan dengan ayam yang diberi 25% pellet dan 75%

tepung (Schleider, 1991 dalam Briggset al, 1999).

Pengolahan pakan menjadi bentuk pellet (pelleting) memiliki sejumlah keuntungan, antara lain meningkatkan konsumsi dan efisiensi pakan, meningkatkan kadar energi metabolis pakan, membunuh bakteri patogen, menurunkan jumlah pakan yang tercecer, memperpanjang lama penyimpanan, menjamin keseimbangan zat-zat nutrisi pakan dan mencegah oksidasi vitamin (Patrick dan Schaible, 1979). Stevent (1981) menjelaskan lebih lanjut keuntungan pakan bentuk pellet adalah meningkatkan densitas pakan sehingga mengurangi keambaan atau sifat bulky, dengan demikian akan meningkatkan konsumsi pakan dan mengurangi pakan yang tercecer. Selain itu, pellet juga memerlukan lebih sedikit tempat penyimpanan dan biaya transportasi jika dibandingkan dengan bahan-bahan pakan penyusun pellet.

Pengolahan pakan menjadi bentuk pellet (pelleting) memiliki sejumlah keuntungan, antara lain meningkatkan konsumsi dan efisiensi pakan, meningkatkan kadar energi metabolis pakan, membunuh bakteri patogen, menurunkan jumlah pakan yang tercecer, memperpanjang lama penyimpanan, menjamin keseimbangan zat-zat nutrisi pakan dan mencegah oksidasi vitamin (Patrick dan Schaible, 1979). Stevent (1981) menjelaskan lebih lanjut keuntungan pakan bentuk pellet adalah meningkatkan densitas pakan sehingga mengurangi keambaan atau sifat bulky, dengan demikian akan meningkatkan konsumsi pakan dan mengurangi pakan yang tercecer. Selain itu, pellet juga memerlukan lebih sedikit tempat penyimpanan dan biaya transportasi jika dibandingkan dengan bahan-bahan pakan penyusun pellet.

Kualitas Pellet

Durabilitas pellet yang tinggi berarti pellet tidak mudah hancur

Kualitas

pellet merupakan aspek yang penting baik bagi produsen pakan maupun

peternak. Kualitas pellet ditentukan dengan durabilitas, kekerasan (hardness)

dan ukuran. Kualitas pellet yang baik membutuhkan konsekuensi bagi

produsen pakan, yaitu berupa tingginya biaya produksi, tingginya energi

dan modal yang dibutuhkan. Bagi peternak unggas, kualitas pellet yang

baik akan menghasilkan konversi pakan yang rendah, pertambahan bobot

badan yang tinggi, dan meminimalkan pakan yang terbuang (Stark, 2006).

Menurut Behnke (1994), faktor-faktor yang mempengaruhi kualitas pellet

adalah formulasi (pengaruhnya sebesar 40%), conditioning (20%), ukuran partikel (20%), spesifikasi die (cetakan) dari mesin pellet (15%), dan pendinginan (5%).

Pengaruh tekanan uap menjadi kontroversi dalam industri pakan. Stevens

(1987) meneliti tentang pengaruh tekanan uap terhadap kualias pellet (20

dan 80 psig) tetapi tidak berpengaruh signifikan terhadap durabilitas

pellet maupun laju produksi. Ukuran partikel juga diteliti. Tidak ada

perbedaan durabilitas yang signifikan antara pellet yang kasar (1,023 μ), medium (794 μ), atau halus (551 μ).

Durabilitas pellet meningkat dengan peningkatan partikel halus seperti

gandum (72,4%) dan tepung kedelai (20,0%). Efisiensi penggilingan pellet

menurun dengan penurunan ukuran partikel hingga 12%.

Bahan pakan yang digunakan menentukan kualitas pellet secara

signifikan. Menurut Wood (1987), pengaruh protein mentah dan

terdenaturasi serta pati jagung mentah dan terdenaturasi sangat

mempengaruhi durabilitas dan kekerasan pellet. Pakan yang terbuat dari

isolat protein kedelai dan jagung dijadikan pellet dengan dan tanpa steam conditioning.

Pregelatinisasi dan denaturasi protein menghasilkan PDI (pellet

durability index) 70 sedangkan PDI pellet berbahan dasar mentah hanya

sebesar 19. Menurut Winowiski (1988), peningkatan jumlah gandum

meningkatkan PDI dari 32 menjadi 73, selain itu juga secara keseluruhan

meningkatkan kandungan protein pellet. Stevens (1987) membandingkan

durabilitas pellet yang mengandung 72,4% gandum dan 72,4% jagung.

Ternyata pellet yang mengandung 72,4% gandum memiliki PDI 7 poin lebih

tinggi. Hal ini menunjukkan bahwa protein berperan penting bagi

peningkatan durabilitas pellet. Namun perusahaan pakan pada umumnya

menekankan pada penggunaan gelatin pati untuk meningkatkan durabililitas

pellet karena pati lebih murah daripada protein.

Dikatakan bahwa gelatinisasi pati disebabkan oleh penguapan (steam conditioning),

tetapi hasil Stevens (1987) tentang gelatinisasi dalam 100% ransum

berbahan dasar jagung justru membuktikan fakta yang berkebalikan dengan

opini umum. Menurut Stevens (1987), 58,3% pati tergelatinisasi saat

ransum mengalami proses pelleting kering dan 25,9% pati tergelatinisasi saat ransum mengalami steam conditioning hingga 80oC. Dari hasil penelitian tersebut diduga bahwa proses shearing secara mekanik dalam die (cetakan) alat pellet menyebabkan panas sehingga terjadi gelatinisasi. Efek pembasahan dari uap menurunkan panas dalam die sehingga menurunkan gelatinisasi. Hal ini tidak sesuai dengan hasil penelitian Heffner dan Pfost (1973) dan Skoch et al. (1981) yang dikutip oleh Briggs et al. (1999) bahwa gelatinisasi timbul sebanyak 10 - 12% pada proses pelleting akibat steam conditioning.

Kedua penelitian tersebut menggunakan metode ekuivalensi pati. Stevens

(1987) tidak meneliti tentang jumlah gelatinisasi pati akibat conditioning,

tetapi menggunakan bahan dasar jagung tinggi minyak. Sebagai

perbandingan, jagung biasa hanya mengandung 3,5% sedangkan jagung tinggi

minyak mengandung 6,8% yang berbasis pada 100% bahan kering. Richardson

dan Day (1976) dalam Briggs et al. (1999) menunjukkan bahwa

penambahan lemak di atas 2% dari pakan finisher broiler berbahan

jagung-kedelai menghasilkan partikel penyusun pellet yang halus dan

nilai PDI yang rendah. Meskipun menurunkan kualitas pellet, penelitian

lebih lanjut sangat diperlukan untuk mengevaluasi pengaruh jagung tinggi

minyak terhadap pelletability (kemampuan bahan untuk diproses menjadi pellet).

Bungkil kedelai yang diolah secara mekanik (mechanically expelled soybean meal) juga merupakan bahan pakan tinggi minyak. Dibandingkan dengan bungkil kedelai yang diolah dengan ekstraksi solvent (solvent-extracted soybean meal),

bungkil kedelai mekanik mengandung 5% minyak lebih banyak sehingga

banyak digunakan dalam industri pakan. Bungkil kedelai jenis ini

menghasilkan pellet dengan kepadatan tinggi, artinya durabilitas lebih

tinggi sehingga tidak mudah hancur saat pengangkutan (Briggs et al., 1999).

Proses Pembuatan Pellet

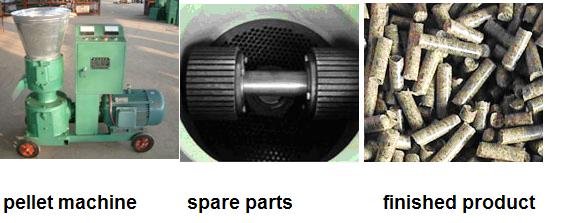

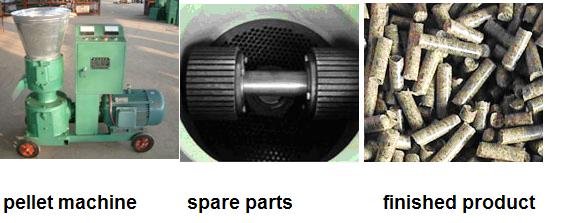

Ada dua cara yang dapat ditempuh dalam pembuatan pakan berbentuk pellet, yaitu secara manual dan atau dengan menggunakan mesin (feedmill). Pembuatan pakan secara manual dilakukan dengan menggunakan alat-alat yang sederhana. Alat yang dipergunakan adalah sekop (paddle) atau drum yang dirancang dengan mengunakan prinsip kerja mixer (Pujaningsih, 2011).

Ada dua cara yang dapat ditempuh dalam pembuatan pakan berbentuk pellet, yaitu secara manual dan atau dengan menggunakan mesin (feedmill). Pembuatan pakan secara manual dilakukan dengan menggunakan alat-alat yang sederhana. Alat yang dipergunakan adalah sekop (paddle) atau drum yang dirancang dengan mengunakan prinsip kerja mixer (Pujaningsih, 2011).

Cara yang kedua dengan menggunakan mesin. Mesin pembuat pakan ini terdiri atas mesin-mesin penggiling (hammer mill), mesin penimbang (weigher), mesin pemusing (cyclone), mesin pengangkat/pemindah bahan (auger, elevator), mesin penghembus (blower), mesin pencampur (mixer), dan mesin pembuat pellet. Untuk pembuatan pellet menggunakan alat blower, boiler, mash bin, cooler, die, screw conveyor, mixer, vibrator dan transporter.

Seluruh bahan yang telah digiling ditimbang dengan menggunakan timbangan duduk. Selanjutnya, bahan–bahan tersebut dicampurkan. Pencampuran bisa menggunakan berbagai macam mesin pengaduk (mixer), tipe vertikal, tipe horisontal, drum mixer dan mixer yang biasa digunakan untuk mengaduk beton atau beton molen. Pencampuran bahan – bahan baku pakan bisa juga digunakan secara manual dengan menggunakan cangkul atau sekop dan beralaskan papan.

Proses pengolahan pellet terdiri dari 3 tahap, yaitu pengolahan pendahuluan, pembuatan pellet dan perlakuan akhir.

a. Proses pendahuluan

Proses pendahuluan bertujuan untuk pemecahan dan pemisahan bahan-bahan

pencemar atau kotoran dari bahan yang akan digunakan. Setelah seluruh

bahan baku disiapkan, tahap selanjutnya adalah menggiling bahan baku

tersebut. Tujuannya adalah untuk mendapatkan ukuran partikel yang

seragam--berbentuk tepung (mash). Peralatan yang digunakan adalah mesin

penggiling atau penghalus yang bisa digerakkan motor listrik atau motor

bakar yang bahan bakarnya bisa berupa bensin atau solar. Alat ini

dikenal dengan nama disk mill dan hammer mill.

Bahan

baku berupa jagung kuning, dedak, bungkil kedelai dan bungkil kelapa

digiling halus. Sementara itu, tepung ikan tidak perlu digiling lagi

karena bahan baku ini sudah dalam bentuk tepung. Lain halnya jika

menggunakan ikan lokal yang sudah dikeringkan, tetapi belum digiling

menjadi tepung. Dengan membuat bahan baku menjadi partikel yang lebih

kecil, laju oksidasi kemungkinan bisa berlangsung lebih cepat. Untuk itu

diperlukan cara untuk menekan laju oksidasi, yakni dengan menambahkan

antioksidan ke dalam bahan tepung tersebut, baik saat penggilingan

maupun setelah menjadi tepung.

Seluruh bahan yang telah digiling ditimbang dengan menggunakan timbangan duduk. Selanjutnya, bahan–bahan tersebut dicampurkan. Pencampuran bisa menggunakan berbagai macam mesin pengaduk (mixer), tipe vertikal, tipe horisontal, drum mixer dan mixer yang biasa digunakan untuk mengaduk beton atau beton molen. Pencampuran bahan – bahan baku pakan bisa juga digunakan secara manual dengan menggunakan cangkul atau sekop dan beralaskan papan.

Untuk bahan baku dengan jumlah sedikit, terlebih dahulu dilakukan pre-mixing atau

pencampuran awal. Bahan yang dicampur pada tahap awal meliputi vitamin,

mineral, kalsium karbonat, asam amino kristal, pemacu pertumbuhan,

koksidiostat dan antioksidan. Penimbangan bahan – bahan ini harus

dilakukan dengan timbangan yang mempunyai tingkat ketelitian tinggi.

Minimal

diperlukan waktu 15 menit untuk mencampur bahan pakan dengan

menggunakan mesin pencampur jenis beton molen supaya diperoleh campuran

yang merata. Apabila digunakanmixer horisontal, diperlukan waktu pencampuran lebih singkat.

Tahap akhir pencampuran adalah menambahkan bahan baku cairan, yaitu minyak kelapa dengan menggunakan sprayer atau

penyemprot sambil terus dilakukan pengadukan. Jika dalam formula pakan

diperlukan bahan baku cair, sebaiknya alat yang digunakan berupa beton

molen. Beton molen ini umumnya mempunyai dua kapasitas volume. Ini

berbeda halnya dengan mixerjenis lain yang mempunyai kapasitas beragam, hingga 1.000 kg campuran pakan setiap kali pengadukan (Pujaningsih, 2011).

b. Pembuatan pellet

Pembuatan

pellet terdiri dari proses pencetakan, pendinginan dan pengeringan.

Perlakuan akhir terdiri dari proses sortasi, pengepakan dan pergudangan.

Proses penting dalam pembuatan pellet adalah pencampuran (mixing), pengaliran uap (conditioning), pencetakan (extruding) dan pendinginan (cooling).

Proses conditioning adalah

proses pemanasan dengan uap air pada bahan yang ditujukan untuk

gelatinisasi agar terjadi perekatan antar partikel bahan penyusun

sehingga penampakan pellet menjadi kompak, durasinya mantap, tekstur dan

kekerasannya bagus. Proses conditioningditujukan untuk

gelatinisasi dan melunakkan bahan agar mempermudah pencetakan. Disamping

itu juga bertujuan untuk membuat pakan menjadi steril, terbebas dari

kuman atau bibit penyakit; menjadikan pati dari bahan baku yang ada

sebagai perekat; pakan menjadi lebih lunak sehingga ternak mudah

mencernanya; menciptakan aroma pakan yang lebih merangsang nafsu makan

ternak.

Proses conditioning dilakukan dengan bantuan steam boiler yang uapnya diarahkan ke dalam campuran pakan. Apabila penguapan dilakukan dengan mixer jenis

beton molen, proses penguapan dilakukan sambil mengaduk campuran pakan

tersebut. Penguapan tidak boleh dilakukan di atas suhu yang diizinkan,

yaitu sekitar 80°C. Pengukusan dengan suhu terlalu tinggi dalam waktu

yang lama akan merusak atau setidaknya mengurangi kandungan beberapa

nutrisi dalam pakan, khususnya vitamin dan asam amino. Dalam proses

pembuatan pakan ayam ras pedaging, penguapan tidak mutlak diperlukan.

Selama proses kondisioning terjadi penurunan kandungan bahan kering

sampai 20% akibat peningkatan kadar air bahan dan menguapnya sebagian

bahan organik. Proses kondisioning akan optimal bila kadar air bahan

berkisar 15 – 18%.

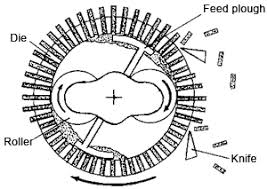

Sistem

kerja mesin pencetak sederhana adalah dengan mendorong bahan campuran

pakan di dalam sebuah tabung besi atau baja dengan menggunakan ulir (screw) menuju cetakan (die)

berupa pelat berbentuk lingkaran dengan lubang – lubang berdiameter 2 –

3 mm, sehingga pakan akan keluar dari cetakan tersebut dalam bentuk

pellet. Kelemahan sistem ini adalah diperlukannya tambahan air sebanyak

10 – 20% ke dalam campuran pakan, sehingga diperlukan pengeringan

setelah proses pencetakan tersebut. Penambahan air dimaksudkan untuk

membuat campuran atau adonan pakan menjadi lunak, sehingga bisa keluar

melalui cetakan. Jika dipaksakan tanpa menambahkan air ke dalam

campuran, mesin akan macet. Di samping itu, pellet yang keluar dari

mesin pencetak biasanya kurang padat.

Proses Conditioning

Berbeda

dengan mesin sederhana, sistem kerja mesin yang biasa digunakan di

industri pakan adalah dengan cara menekan atau menggiling bahan baku

pakan dengan menggunakan roda baja (roller) pada cetakan (die). Pellet yang keluar dari cetakan tersebut kepadatannya sangat baik.

die (cetakan pellet) tipe ring (kiri) dan flat (kanan)

die (cetakan pellet) tipe ring (kiri) dan flat (kanan)

Proses Conditioning

Selama proses conditioning terjadi peningkatan suhu dan kadar air dalam bahan sehingga perlu dilakukan pendinginan dan pengeringan. Proses pendinginan (cooling)

merupakan proses penurunan temperatur pellet dengan menggunakan aliran

udara sehingga pellet menjadi lebih kering dan keras. Proses ini

meliputi pendinginan butiran-butiran pellet yang sudah terbentuk, agar

kuat dan tidak mudah pecah. Pengeringan dan pendinginan dilakukan pada

tahap ini untuk menghindarkan pellet itu dari serangan jamur selama

penyimpanan

Pengeringan

pada intinya adalah mengeluarkan kandungan air di dalam pakan menjadi

kurang dari 14%, sesuai dengan syarat mutu pakan ternak pada umumnya.

Proses pengeringan perlu dilakukan apabila pencetakan dilakukan dengan

mesin sederhana. Jika pencetakan dilakukan dengan mesin pellet sistem

kering, cukup dikering anginkan saja hingga uap panasnya hilang,

sehingga pellet menjadi kering dan tidak mudah berubah kembali ke bentuk

tepung.

Proses

pengeringan bisa dilakukan dengan penjemuran di bawah terik sinar

matahari atau menggunakan mesin. Keduanya memiliki kelebihan dan

kekurangan. Penjemuran secara alami tentu sangat tergantung kepada

cuaca, higienitas atau kebersihan pakan harus dijaga dengan baik, jangan

sampai tercemar debu atau kotoran dan gangguan hewan atau unggas yang

dikhawatirkan akan membawa penyakit. Jika alat yang digunakan mesin

pengering, tentu akan memerlukan biaya investasi dan biaya operasional

yang cukup tinggi.

c. Perlakuan akhir

Penentuan

ukuran pellet disesuaikan dengan jenis ternak. Dinyatakan dalam Pasifik

(1981) bahwa diameter pellet untuk sapi perah dan sapi pedaging adalah

1,9 cm (0,75 inci), untuk anak babi 1,5 cm (0,59 inci) dan babi masa

pertumbuhan 1,6 cm (0,62 inci), untuk ayam pedaging periode starter dan

finisher 1,2 cm (0,48 inci). Garis tengah pellet untuk pakan dengan

konsentrasi protein tinggi adalah 1,7 cm (0,67 inci) dan 0,97 cm (0,38

inci) untuk pakan yang mengandung urea.

Referensi

Winowiski. 1988. Wheat and pellet quality.

http://lintangrinastiti.blogspot.com/2013/06/pengolahan-pakan-secara-pelleting.html

Referensi

Behnke,

K.C. 1994. Factors Affecting Pellet Quality. Maryland Nutrition

Conference, Department of Poulty Science and Animal Science, University

of Maryland.

Briggs, J.L. D.E. Maier, B.A. Watkins, dan K.C. Behnke. 1999. Effect of ingredients and processing parameters on pellet quality.

Pujaningsih, R. I. 2011. Teknologi Pengolahan Pakan. Modul kuliah. Universitas Diponegoro, Semarang.

Stevens,

C. A. 1987. Starch gelatinization and the influence of particle size,

steam pressure and die speed on the pelleting process.

Ph.D.Dissertation. Kansas State University, Manhattan, KS.

Winowiski. 1988. Wheat and pellet quality.

Tidak ada komentar :

Posting Komentar